Systemy elektryczne prądu stałego wymagają specjalistycznych komponentów ochronnych, które potrafią radzić sobie z unikalnymi wyzwaniami nie występującymi w systemach prądu przemiennego. Bezpieczniki DC stanowią kluczowe urządzenia bezpieczeństwa zaprojektowane w celu ochrony obwodów, urządzeń oraz personelu przed warunkami przeciążenia prądem w aplikacjach prądu stałego. W przeciwieństwie do swoich odpowiedników AC, bezpieczniki DC muszą radzić sobie z brakiem naturalnych punktów zerowych przejścia prądu, co znacznie utrudnia gaszenie łuku elektrycznego. Zrozumienie różnych typów bezpieczników DC oraz ich konkretnych zastosowań jest niezbędne dla inżynierów, techników i projektantów systemów pracujących z systemami fotowoltaicznymi, bankami akumulatorów, pojazdami elektrycznymi oraz przemysłowymi sieciami dystrybucji energii stałoprądowej.

Zrozumienie technologii bezpieczników DC i zasad ich działania

Podstawowe różnice między ochroną w obwodach prądu przemiennego i stałego

Środowisko pracy bezpieczników prądu stałego stwarza unikalne wyzwania, które odróżniają je od urządzeń zabezpieczających prądu przemiennego. W systemach prądu przemiennego natężenie prądu naturalnie przechodzi przez zero dwa razy na cykl, co umożliwia wygaszenie łuku i przerwanie obwodu. Bezpieczniki prądu stałego muszą pokonać ciągły przepływ prądu bez tych naturalnych punktów przerwania, wymagając specjalistycznych mechanizmów gaszenia łuku oraz odpowiednich materiałów. Stan ustalony prądu stałego powoduje trwałe warunki występowania łuku elektrycznego, co wymaga innowacyjnych bezpiecznik rozwiązań konstrukcyjnych obejmujących napełniane piaskiem wkłady, korpusy ceramiczne oraz zaawansowane technologie kominów gaszeniowych.

Nowoczesne bezpieczniki prądu stałego zawierają zaawansowane struktury wewnętrzne zaprojektowane tak, aby szybko gasić łuki poprzez kontrolowaną interakcję cząstek piasku i odprowadzanie ciepła. Element topikowy bezpiecznika musi być precyzyjnie zaprojektowany, by zapewniać niezawodną pracę w różnych zakresach temperatur, zachowując jednocześnie spójne charakterystyki czasowo-prądowe. Urządzenia ochronne te muszą również uwzględniać unikalne zachowanie uszkodzeń w systemach prądu stałego, w których prądy uszkodzeniowe mogą szybko narastać i utrzymywać się na wysokim poziomie bez naturalnego ograniczenia prądu charakterystycznego dla systemów prądu przemiennego.

Materiały konstrukcyjne i zagadnienia projektowe

Wysokowydajne bezpieczniki prądu stałego wykorzystują specjalistyczne materiały konstrukcyjne zoptymalizowane do zastosowań w obwodach prądu stałego. Korpus bezpiecznika składa się zazwyczaj z wysokiej jakości ceramiki lub materiałów kompozytowych, zdolnych wytrzymać skrajne naprężenia termiczne podczas warunków awaryjnych. Wewnętrzne medium gaszące łuk elektryczny, najczęściej piasek krzemionkowy o wysokiej czystości, zapewnia szybkie wygaszenie łuku poprzez kontrolowaną interakcję cząsteczek z kanałem plazmy. Konstrukcja elementu topikowego różni się znacząco w zależności od wymagań aplikacyjnych i obejmuje srebro, miedź lub specjalistyczne stopy zaprojektowane pod kątem określonych charakterystyk czasowo-prądowych.

Konstrukcja zacisków odgrywa kluczową rolę w wydajności bezpieczników prądu stałego, przy czym zastosowanie typów nożowych, śrubowych oraz specjalistycznych metod podłączeń ma na celu minimalizację oporu przejściowego i zapewnienie niezawodnej długoterminowej pracy. Zagadnienia środowiskowe wpływają na wybór materiałów obudowy i metod uszczelnienia, szczególnie w instalacjach fotowoltaicznych na otwartym powietrzu, gdzie cykliczne zmiany temperatury, wilgoć oraz ekspozycja na promieniowanie UV stanowią trwałe wyzwania. Zaawansowane bezpieczniki prądu stałego są wyposażone w mechanizmy odprowadzania ciśnienia wewnętrznego oraz systemy wskazań wizualnych, które zapewniają jednoznaczne sygnalizowanie uszkodzenia i bezpieczną pracę w ekstremalnych warunkach.

Klasyfikacja bezpieczników prądu stałego według zastosowania

Ochrona systemów fotowoltaicznych

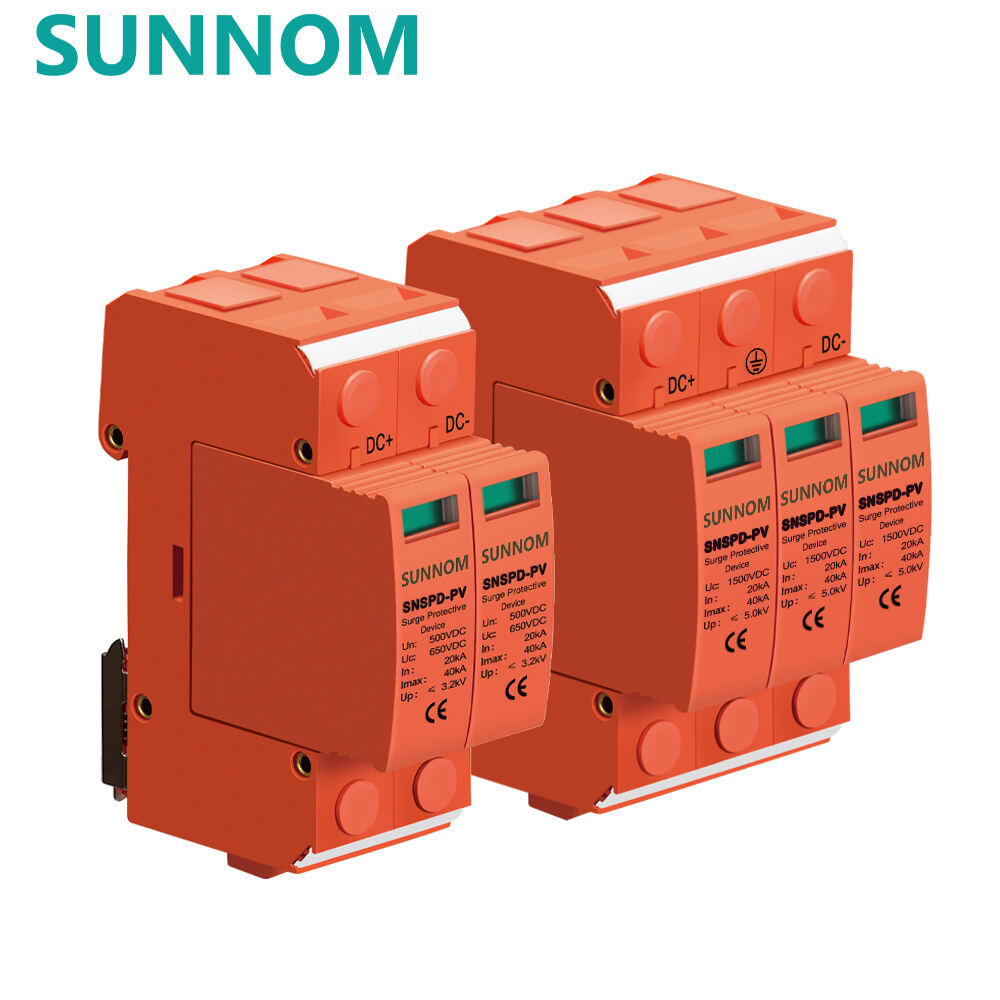

Zastosowania fotowoltaiczne stanowią jeden z największych rynków dla specjalistycznych bezpieczników DC, charakteryzujących się unikalnymi wymaganiami wynikającymi z cech paneli słonecznych i konfiguracji systemu. Ochrona na poziomie łańcucha wymaga bezpieczników DC zdolnych do obsługi specyficznych schematów uszkodzeń związanych z modułami fotowoltaicznymi, w tym przepływu prądu wstecznego, zwarć do ziemi oraz warunków łuku elektrycznego. Urządzenia ochronne te muszą działać niezawodnie w szerokim zakresie temperatur występujących w instalacjach zewnętrznym, zapewniając spójną wydajność przez cały okres użytkowania.

Zastosowania rozdzielniczek wykorzystują bezpieczniki DC zaprojektowane do ochrony równoległych łańcuchów, gdzie wiele łańcuchów fotowoltaicznych podłączonych jest do wspólnych szyn zbiorczych. Strategia ochrony musi uwzględniać warunki uszkodzeń między łańcuchami, ochronę przed prądem odwrotnym oraz koordynację z urządzeniami ochronnymi po stronie pierwotnej. Nowoczesne bezpieczniki DC do systemów fotowoltaicznych posiadają cechy gPV specjalnie opracowane dla zastosowań solarnych, zapewniając zoptymalizowaną ochronę przy jednoczesnym minimalizowaniu niepotrzebnych zadziałań spowodowanych normalnymi przejściówkami systemowymi i warunkami zewnętrznymi.

Zastosowania w systemach baterii

Systemy magazynowania energii oparte na bateriach stwarzają szczególne wyzwania dotyczące ochrony, wymagające specjalistycznych bezpieczników DC zaprojektowanych do warunków zwarć o wysokiej energii. Prądy zwarcia w bateriach mogą osiągać bardzo wysokie wartości ze względu na niską impedancję wewnętrzną nowoczesnych technologii baterii, co wymaga urządzeń ochronnych o wyjątkowej zdolności wyłączania prądów uszkodzeniowych. Bezpieczników DC stosowane w aplikacjach baterii muszą współpracować z systemami zarządzania baterią, zapewniając jednocześnie niezawodną ochronę przed rozbieżnością termiczną, uszkodzeniami na poziomie ogniw oraz zewnętrznymi zwarciami.

Aplikacje magazynowania energii często wymagają bezpieczników DC o ulepszonych charakterystykach czasowo-prądowych, pozwalających na normalne cykle ładowania i rozładowania, jednocześnie zapewniających szybką ochronę w warunkach awaryjnych. Integracja tych urządzeń ochronnych z inteligentnymi systemami monitorowania umożliwia konserwację predykcyjną oraz optymalizację systemu. Bezpieczniki DC do baterii muszą również dostosować się do unikalnych profilów napięciowych i prądowych związanych z różnymi chemiami baterii, od litowo-jonowych po baterie redoksowe i nowe technologie magazynowania energii.

Klasyfikacje i oceny napięciowe

Systemy prądu stałego o niskim napięciu

Niskonapięciowe systemy prądu stałego, zazwyczaj pracujące poniżej 1500 VDC, obejmują szeroki zakres zastosowań – od sprzętu telekomunikacyjnego po przemysłowe systemy sterowania. Bezpieczniki DC przeznaczone do tych zastosowań muszą zapewniać niezawodną ochronę, jednocześnie dostosowując się do ograniczeń przestrzennych oraz warunków środowiskowych typowych dla instalacji niskiego napięcia. Strategia ochrony często podkreśla selektywną koordynację z innymi urządzeniami ochronnymi, zachowując przy tym rentowność w zastosowaniach masowych.

Zastosowania w motoryzacji i na potrzeby morskie reprezentują istotne segmenty rynku bezpieczników niskiego napięcia prądu stałego, gdzie urządzenia ochronne muszą wytrzymywać wibracje, wilgoć oraz skrajne temperatury, zapewniając jednocześnie spójną wydajność. Te specjalistyczne bezpieczniki DC często posiadają dodatkowe funkcje, takie jak wskaźnik wizualny, możliwość zdalnego monitorowania oraz ulepszoną szczelność środowiskową. Trend miniaturyzacji w elektronice napędza ciągły rozwój kompaktowych bezpieczników prądu stałego odpowiednich do zastosowań wymagających ochrony obwodów o dużej gęstości.

Zastosowania średniego i wysokiego napięcia

Systemy prądu stałego o średnim napięciu, działające w zakresie od 1500 VDC do 35 kVDC, wymagają bezpieczników DC o zwiększonej wytrzymałości dielektrycznej i zdolności gaszenia łuku elektrycznego. Do takich zastosowań należą przemysłowe procesy elektrochemiczne, piece łukowe, oraz napędy silników wysokiej mocy, gdzie prądy uszkodzeniowe mogą osiągać znaczne wartości. Urządzenia ochronne muszą współpracować z zaawansowanymi systemami sterowania, zapewniając jednocześnie niezawodne odizolowanie podczas prac konserwacyjnych.

Systemy przesyłowe prądu stałego o wysokim napięciu reprezentują najbardziej wymagające zastosowania technologii bezpieczników DC, w których urządzenia ochronne muszą przejmować prądy uszkodzeniowe w zakresie kiloamperów, zapewniając jednocześnie stabilność systemu. Specjalistyczne bezpieczniki DC wykorzystują zaawansowane technologie gaszenia łuku elektrycznego i mogą być integrowane z inteligentnymi urządzeniami elektronicznymi w celu poprawy koordynacji ochrony. Rozwój systemów HVDC napędza dalsze innowacje w projektowaniu bezpieczników DC wysokiego napięcia, ze szczególnym naciskiem na zmniejszenie gabarytów przy jednoczesnym poprawieniu charakterystyk pracy.

Kategorie natężenia prądu znamionowego i kryteria doboru

Standardowe wartości prądów znamionowych

Bezpieczniki prądu stałego są dostępne w ustandaryzowanych klasach prądowych, obejmujących wartości od ułamków ampera do kilku tysięcy amperów, przy czym każda klasa jest projektowana z myślą o konkretnych wymaganiach aplikacyjnych. Bezpieczniki niskoprądowe, zwykle poniżej 30 amperów, służą do ochrony obwodów elektronicznych, gdzie kluczowe znaczenie ma dokładna reakcja na przepływ nadprądu oraz minimalny spadek napięcia. Urządzenia te często zawierają specjalistyczne elementy topikowe, zaprojektowane tak, aby zapewniać stabilne charakterystyki czasowo-prądowe w różnych warunkach otoczenia.

Średnie zakresy prądowe, w przedziale od 30 do 400 amperów, stanowią najbardziej powszechną kategorię stosowaną w przemyśle i systemach energii odnawialnej. Bezpieczniki prądu stałego muszą w tym przypadku łączyć opłacalność z wymaganiami wydajnościowymi, jednocześnie zapewniając niezawodną ochronę w różnorodnych warunkach pracy. Proces doboru wymaga starannego rozważenia prądu roboczego, wpływu temperatury otoczenia oraz koordynacji z wyższymi i niższymi stopniami urządzeń ochronnych.

Wysokie natężenie prądu i specjalne klasy znamionowe

Bezpieczniki DC o wysokim natężeniu prądu, przeznaczone do obwodów powyżej 400 amperów, są projektowane dla wymagających zastosowań, w których prądy uszkodzeniowe mogą osiągać ekstremalne wartości. Urządzenia ochronne te wykorzystują zaawansowane mechanizmy chłodzenia oraz specjalistyczne systemy styków, aby radzić sobie z naprężeniem termicznym związanym z pracą przy wysokim prądzie. Konstrukcja fizyczna często wymaga solidnych elementów montażowych i odpowiedniej wentylacji, aby zapewnić bezpieczną pracę w warunkach normalnych oraz awaryjnych.

Specjalne klasy znamionowe prądu odpowiadają na unikalne wymagania aplikacyjne, w których standardowe klasy okazują się niewystarczające. Niestandardowe bezpieczniki DC mogą posiadać niestandardowe charakterystyki czasowo-prądowe, specyfikacje środowiskowe lub konfiguracje fizyczne dostosowane do konkretnych wymagań systemu. Proces opracowywania specjalnych bezpieczników DC wiąże się z bliską współpracą między producentami a użytkownikami końcowymi, aby zagwarantować optymalną skuteczność ochrony przy jednoczesnym zachowaniu zgodności z przepisami oraz standardami bezpieczeństwa.

Charakterystyki i parametry czas-prąd

Szybkie zabezpieczenie

Szybko działające bezpieczniki prądu stałego zapewniają szybką reakcję na przepływ prądu nadmiernego, zazwyczaj działają w ciągu milisekund od wystąpienia uszkodzenia. Urządzenia te są niezbędne do ochrony obwodów półprzewodnikowych, w których uszkodzenie komponentów może nastąpić bardzo szybko w warunkach awaryjnych. Charakterystyki czasowo-prądowe zostały dokładnie zaprojektowane tak, aby zapewnić niezawodne działanie przy jednoczesnym minimalizowaniu energii przepływającej podczas stanu uszkodzenia.

Ochrona sprzętu elektronicznego często wymaga użycia bezpieczników prądu stałego o ekstremalnie szybkich czasach reakcji, aby zapobiec uszkodzeniu wrażliwych komponentów. Filozofia projektowania kładzie nacisk na minimalizację energii łuku elektrycznego oraz ograniczenie wpływu stanów uszkodzeniowych na obwody sąsiednie. Nowoczesne szybko działające bezpieczniki prądu stałego wykorzystują technologię ograniczania prądu, która ogranicza wielkość prądu uszkodzenia, zapewniając jednocześnie szybkie przerwanie obwodu.

Charakterystyki opóźniające

Opóźnione bezpieczniki prądu stałego są przeznaczone do zastosowań, w których krótkotrwałe przekroczenia natężenia prądu są normalne i oczekiwane. Urządzenia te zapewniają selektywną koordynację z innymi urządzeniami ochronnymi, zapobiegając przy tym nieuzasadnionemu zadziałaniu podczas rozruchu silnika, ładowania kondensatorów lub innych warunków przejściowych. Mechanizm opóźniający może wykorzystywać elementy termiczne, sprężyny lub inne technologie umożliwiające osiągnięcie pożądanych cech roboczych.

Zastosowania wymagające ochrony silników często potrzebują bezpieczników prądu stałego o określonych charakterystykach czasu opóźnienia, które dopasowują się do prądów rozruchowych, zapewniając jednocześnie niezawodną ochronę przed długotrwałymi przeciążeniami. Koordynacja z urządzeniami termicznymi ochrony silników wymaga starannego przeanalizowania warunków pracy systemu oraz scenariuszy uszkodzeń. Bezpieczniki prądu stałego z opóźnieniem muszą zapewniać spójne działanie w różnych temperaturach otoczenia i cyklach pracy, aby zagwarantować niezawodną ochronę systemu.

Wytyczne dotyczące instalacji i zastosowania

Metody montażu i podłączeń

Prawidłowa instalacja bezpieczników DC wymaga szczególnej uwagi przy montażu pod kątem orientacji, momentu dokręcania połączeń oraz ochrony przed warunkami środowiskowymi. Wiele bezpieczników DC ma określone wymagania dotyczące montażu, aby zapewnić optymalne odprowadzanie ciepła i odprowadzanie łuku elektrycznego w przypadku uszkodzenia. Metoda połączenia musi zapewniać niską rezystancję styków, jednocześnie uwzględniając rozszerzalność termiczną oraz drgania systemu przez cały okres eksploatacji.

Zagadnienia środowiskowe odgrywają kluczową rolę przy instalacji bezpieczników DC, szczególnie w zastosowaniach zewnętrznym, gdzie wahania temperatury, wilgoć oraz narażenie na zanieczyszczenia mogą wpływać na działanie. Prawidłowy dobór obudowy oraz projekt wentylacji gwarantują niezawodną pracę, zachowując jednocześnie bezpieczne odstępy izolacyjne. Proces instalacji powinien obejmować sprawdzenie prawidłowej orientacji bezpiecznika, solidny montaż oraz wystarczający dostęp do czynności konserwacyjnych i wymiany.

Koordynacja systemu i strategia ochrony

Skuteczne zastosowanie bezpieczników DC wymaga kompleksowej analizy koordynacji ochrony systemu w celu zapewnienia działania selektywnego w warunkach uszkodzenia. Strategia ochrony musi uwzględniać oddziaływanie między wieloma urządzeniami ochronnymi, w tym wyłącznikami górnego rzędu, stycznikami dolnego rzędu oraz równoległymi elementami ochronnymi. Badania koordynacji czasowo-prądowej pomagają zoptymalizować ustawienia ochrony, minimalizując zakłócenia systemu podczas wystąpienia uszkodzenia.

Analiza przepływu mocy oraz badania prądów zwarciowych dostarczają niezbędnych informacji do doboru i zastosowania bezpieczników DC. Schemat ochrony musi umożliwiać rozwój systemu, zmiany trybów pracy oraz spełniać wymagania konserwacyjne, zapewniając jednocześnie niezawodną ochronę przez cały cykl życia systemu. Regularna aktualizacja i przegląd koordynacji ochrony gwarantują jej dalszą skuteczność w miarę zmian warunków systemowych oraz dodawania nowego sprzętu.

Procedury konserwacji i testowania

Inspekcja i Monitorowanie Rutynowe

Konserwacja zapobiegawcza bezpieczników prądu stałego obejmuje regularne kontrole wizualne, weryfikację integralności połączeń oraz monitorowanie wydajności w celu zapewnienia ciągłej niezawodności. Proces inspekcji powinien wykrywać oznaki przegrzewania, korozji lub uszkodzeń mechanicznych, które mogą naruszyć skuteczność ochrony. Termowizja dostarcza cennych informacji o jakości połączeń i potencjalnych problemach przed zaistnieniem awarii urządzenia ochronnego.

Weryfikacja momentu dokręcenia połączeń zapewnia optymalny kontakt elektryczny przez cały okres eksploatacji bezpieczników prądu stałego. Czynniki środowiskowe, takie jak wahania temperatury i wibracje, mogą wpływać na integralność połączeń w czasie, dlatego okresowe ponowne dokręcanie jest niezbędne do utrzymania połączeń o niskim oporze. Dokumentacja wyników inspekcji i czynności konserwacyjnych dostarcza cennych danych historycznych umożliwiających optymalizację interwałów konserwacji oraz identyfikację powtarzających się problemów.

Testowanie i weryfikacja wydajności

Okresowe badanie charakterystyk czasowo-prądowych bezpieczników DC potwierdza dalsze przestrzeganie wymagań koordynacji ochrony. Specjalistyczny sprzęt pomiarowy zaprojektowany do zastosowań prądu stałego umożliwia dokładny pomiar czasów zadziałania bezpieczników oraz wydajności ograniczania prądu. Protokół badań powinien symulować rzeczywiste warunki pracy systemu, dostarczając jednocześnie danych ilościowych do analizy systemu ochronnego.

Badania izolacji i weryfikacja wytrzymałości dielektrycznej zapewniają ciągłość elektrycznej integralności instalacji bezpieczników DC. Protokoły badań wysokim napięciem muszą uwzględniać unikalne cechy systemów prądu stałego, jednocześnie zapewniając sensowną ocenę stanu izolacji. Wyniki badań należy porównywać z wartościami bazowymi, aby wykryć trendy degradacji i zoptymalizować harmonogram wymiany.

Często zadawane pytania

Co sprawia, że bezpieczniki DC różnią się od bezpieczników AC pod względem gaszenia łuku?

Bezpieczniki DC napotykają unikalne wyzwania, ponieważ prąd stały nie posiada naturalnych przejść przez zero, tak jak prąd przemienny, co znacznie utrudnia gaszenie łuku elektrycznego. Systemy prądu przemiennego korzystają z faktu, że prąd naturalnie przechodzi przez zero dwa razy w cyklu, co umożliwia przerwanie łuku. Bezpieczniki DC muszą być wyposażone w specjalistyczne mechanizmy gaszenia łuku, takie jak wkłady wypełnione piaskiem oraz ulepszone systemy chłodzenia, aby wymusić zgaśnięcie ciągłego łuku powstającego podczas awarii. Ta podstawowa różnica wymaga, by bezpieczniki DC miały bardziej solidną konstrukcję wewnętrzną oraz specjalistyczne materiały zapewniające niezawodne wyłączenie obwodu.

Jak dobrać odpowiednie natężenie nominalne bezpieczników DC w zastosowaniach fotowoltaicznych?

Wybierając bezpieczniki DC do zastosowań fotowoltaicznych, należy wziąć pod uwagę specyfikacje modułów, konfigurację łańcuchów oraz warunki środowiskowe. Wartość prądowa bezpiecznika powinna zazwyczaj wynosić od 125% do 156% maksymalnej wartości bezpiecznika szeregowego określonej przez producenta modułu fotowoltaicznego. Zapewnia to ochronę przed przepływem prądu wstecznego, jednocześnie zapobiegając niepotrzebnemu zadziałaniu podczas normalnej pracy. Należy ponadto uwzględnić wpływ temperatury otoczenia na bezpieczniki DC i moduły fotowoltaiczne, ponieważ wysokie temperatury mogą wpływać zarówno na wydajność prądową, jak i na charakterystykę bezpieczników. Zapoznaj się z przepisami National Electrical Code oraz lokalnymi regulacjami dotyczącymi konkretnych wymagań w miejscu instalacji.

Czy standardowe bezpieczniki AC można stosować w zastosowaniach DC?

Stosowanie standardowych bezpieczników AC w aplikacjach DC nie jest zalecane i może być niebezpieczne ze względu na podstawowe różnice w charakterystykach pracy. Bezpieczniki AC nie są zaprojektowane do obsługi warunków ciągłego łuku występujących w systemach DC i mogą nie przerwać poprawnie prądów uszkodzeniowych, co może prowadzić do uszkodzenia sprzętu lub zagrożeń bezpieczeństwa. Systemy DC wymagają specjalistycznych bezpieczników zaprojektowanych z odpowiednimi możliwościami gaszenia łuku, odpowiednimi klasami napięciowymi oraz charakterystykami czasowo-prądowymi przeznaczonymi specyficznie do zastosowań prądu stałego. Należy zawsze stosować bezpieczniki specjalnie ocenione i przetestowane do pracy w obwodach DC, aby zapewnić wiarygodną ochronę i zgodność ze standardami bezpieczeństwa.

Jakie czynniki wpływają na żywotność i niezawodność bezpieczników DC?

Okres użytkowania i niezawodność bezpieczników DC zależy od kilku kluczowych czynników, w tym temperatury otoczenia, jakości połączeń, warunków środowiskowych oraz prądu pracy w stosunku do prądu znamionowego. Wysoka temperatura otoczenia przyspiesza starzenie się komponentów wewnętrznych i może wpływać na charakterystykę czasowo-prądową. Słabe połączenia powodują nagromadzanie się ciepła i spadek napięcia, co może pogorszyć działanie bezpiecznika. Czynniki środowiskowe, takie jak wilgoć, wibracje i zanieczyszczenia, mogą prowadzić do degradacji materiałów obudowy i elementów wewnętrznych. Praca bezpieczników DC przy prądach znacznie niższych niż ich wartość znamionowa maksymalizuje ich okres użytkowania, podczas gdy częsta praca przy prądzie zbliżonym do znamionowego lub ekspozycja na warunki przepięciowe skracają żywotność. Regularne kontrole i konserwacja pomagają wykryć potencjalne problemy, zanim zagrożą ochronie systemu.

Spis treści

- Zrozumienie technologii bezpieczników DC i zasad ich działania

- Klasyfikacja bezpieczników prądu stałego według zastosowania

- Klasyfikacje i oceny napięciowe

- Kategorie natężenia prądu znamionowego i kryteria doboru

- Charakterystyki i parametry czas-prąd

- Wytyczne dotyczące instalacji i zastosowania

- Procedury konserwacji i testowania

-

Często zadawane pytania

- Co sprawia, że bezpieczniki DC różnią się od bezpieczników AC pod względem gaszenia łuku?

- Jak dobrać odpowiednie natężenie nominalne bezpieczników DC w zastosowaniach fotowoltaicznych?

- Czy standardowe bezpieczniki AC można stosować w zastosowaniach DC?

- Jakie czynniki wpływają na żywotność i niezawodność bezpieczników DC?